新闻稿

达索系统3DEXPERIENCE平台驱动复合材料研发与制造

2024年10月10日

| 复合材料行业背景与现状 |

| 随着科技的进步和产业的发展,复合材料因其优异的性能,如轻质高强、耐腐蚀、抗疲劳等,在航空航天、汽车、风电设备、运动器材等多个领域得到了广泛应用。特别是近十年来,复合材料在多个行业的普及速度非常快,推动了相关产品的创新和升级。然而,复合材料的研发与制造也面临着诸多挑战,如设计数据复杂、设计过程迭代频繁、材料损耗和制造周期等问题。 |

| 复合材料行业面临的挑战 |

|

|

|

|

| 达索系统3DEXPERIENCE平台的优势 |

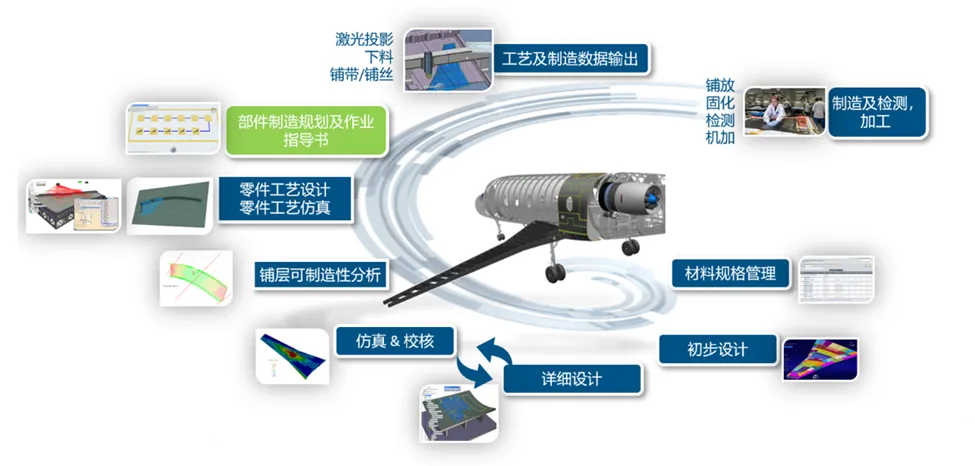

| 全流程数字化设计 |

| 3DEXPERIENCE平台为复合材料研发提供了从设计到制造的全流程数字化解决方案。在统一的数据环境中,构建了完整性、高可扩展性、高集成度的设计环境,实现了设计、分析和制造的全流程应用及数据管理。这种全流程数字化的设计方式,极大地提高了设计效率和准确性,减少了设计过程中的错误和误解。 |

|

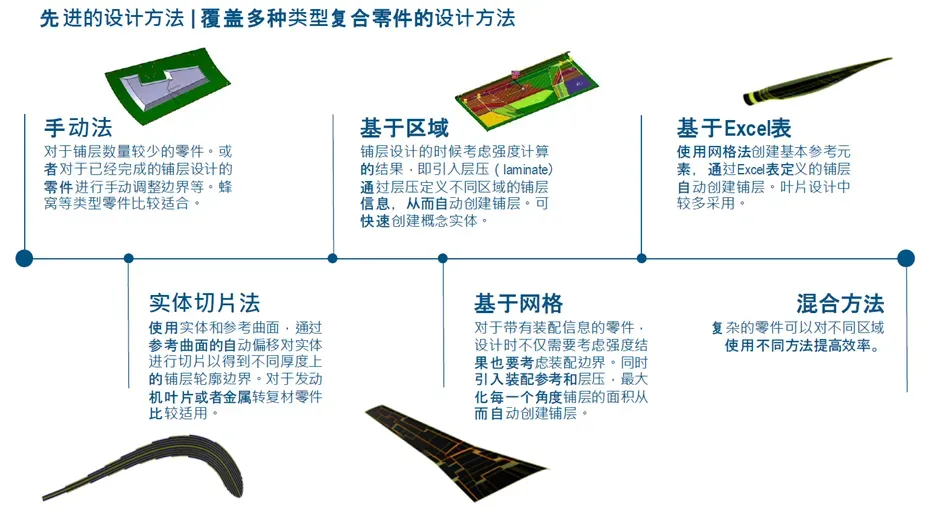

| 多种设计方法与仿真技术 |

| 平台支持多种复合材料件的设计方法,如手动法、实体切片法、按区域自动铺层法、立体网格铺层法、Excel表驱动法、混合设计方法等,可以满足所有类型复合材料件的设计需求。同时,集成了专业的有限元分析工具,在统一的环境中实现仿真和设计的协同,减少了不必要的数据转换时间,加速了设计工程师与CAE仿真工程师之间的迭代效率。 |

|

| 高效的数据管理 |

| 3DEXPERIENCE平台提供了强大的数据管理能力,可以在设计、仿真和制造过程中保持数据的一致性和准确性。通过统一的数据环境,平台实现了数据的实时更新和共享,减少了数据丢失和错误的风险。同时,平台还支持与各种主流软件和平台的对接,方便用户在不同软件之间进行数据交换和协同工作。 |

| 虚拟仿真与工艺验证 |

| 平台支持多种特殊复材成形方式的仿真,如模压仿真和编织仿真等。通过虚拟仿真技术,用户可以在设计阶段就预测产品的制造过程和性能表现,及时发现并解决潜在的问题。此外,平台还提供了工艺验证功能,可以帮助用户在实际制造前对设计方案进行验证和优化,确保产品的可制造性和性能达标。 |

申请软件免费试用

服务热线:

028-86126146

邮 箱:

info@cdcx.net

官 网:

https://www.cdcx.net

地 址:

四川省成都市高新区天韵路28号曙光国际大厦A-2026-2028

扫码关注我们

关注公众号

添加企业微信

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)