机器人被誉为“制造业皇冠顶端的明珠”,其研发、制造、应用是衡量一个国家科技创新和高端制造业水平的重要标志。中国已连续10年成为全球最大的工业机器人市场,未来,工业机器人将更广泛、更深入地应用到各行各业。而随着工业自动化竞争的加剧,企业不仅要应用更多的机器人,更要在机器人生产中要求更高的效率、更低的成本和更高的质量。

“现在一款新机型的研发周期是多长?”在2023年的一个行业会议上,研发工程师是这么回答的:“几年前可能需要24个月左右。但现在借助虚拟仿真软件,机器人的研发周期可以缩短三分之一,需要试制的零部件减少了,研发成本也得以大幅降低。”

目前,多家企业的研发人员已经愈发认可了虚拟仿真软件在实际应用中帮助企业降本增效的能力与价值虚拟仿真在新型工业化下的国内外机器人研发中正起着愈发重要的作用,尤其是在新技术的导入方面更是一个“加速器”。

一、虚拟仿真意义愈发凸显

虚拟仿真软件是一种基于计算机仿真技术的虚拟仿真实验教学系统,主要利用计算机及网络技术,构建出一个可以真实模拟现实世界的虚拟实验环境,实现对虚拟实验的虚拟操作,以及对虚拟实验结果的显示和交互操作。

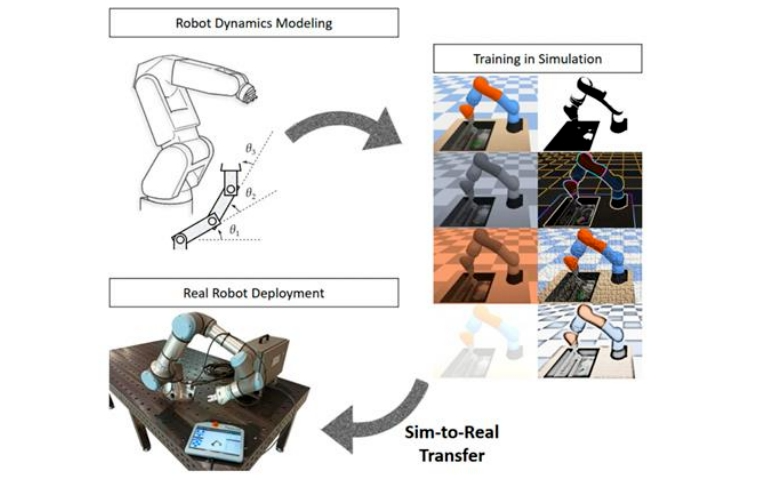

就现实情况而言,由于构建用于实验和教学的物理机器人套件可能非常昂贵、耗时且占用资源,虚拟仿真经常与实时控制系统结合,可以更加有效地预测和模拟机器人的模型,使用仿真软件能减少对物理硬件生产的需求以及相关的环境影响,而且仿真软件可以轻松地放大或缩小模型,使研究人员能够研究机器人在各种场景和环境中的行为,大幅减少了重复投入。

这不仅提供了研究人员测试和完善机器人设计和算法的新方式,而且虚拟仿真能为机器人实际测试和调试提供了一个安全的环境,没有损坏设备或造成伤害的风险,研发人员甚至无需物理原型,节省了大量时间和金钱。

二、机器人仿真与虚拟孪生解决方案

达索系统基于3DEXPERIENCE(3D体验平台)的机器人仿真与虚拟孪生解决方案,提供了一个集机器人和自动化设备规划与验证为一体的虚拟环境,能够模拟机器人在真实环境中的工作情况,具有逻辑驱动设备技术和集成的真实机器人仿真技术。

通过3D体验平台,机器人工程师可基于三维虚拟环境高效地进行编程、仿真、优化工业机器人的行为和任务。企业可根据专业需要、按需选择,模拟和管理机器人搬运、点焊、弧焊、喷涂等专业应用。通过对机器人进行仿真和离线编程,可以验证设备程序和机器人逻辑,并输出机器人控制器可识别的程序,以提早周期、避免返工,缩短上市时间。

01、多专业、场景、行业的机器人仿真平台

3DEXPERIENCE平台提供了一个集成的虚拟环境高效地进行编程、仿真并优化工业机器人的行为和任务,同时所有仿真过程基于统一的三维沉浸式环境完成。平台内包括超过1500多种工业机器人模型和标准焊枪,具备搬运、点焊、弧焊、机加、喷涂、铆接、喷丸等多样性专业作业仿真能力,工程师可以基于特定作业类型非常快速地进行机器人的离线编程和仿真。

图 1-3D体验平台机器人仿真专业

3DEXPERIENCE支持多样化的机器人作业场景模拟,包括多机器人间的协同作业过程,以及定义变位机、传送带等自动化设备以协调机器人加工单元或机器人整线的作业过程。

3DEXPERIENCE同时也支持多行业的机器人作业场景模拟,可以将应用范围拓展至带逻辑控制的多样性自动化作业设备。包括工厂机器人自动化作业线、物流运输系统、大型自动化装备作业系统等。

02、基于模型的高级仿真能力

除了提供丰富的机器人库以支持全球主流机器人品牌外,3D体验平台还提供了完善的机器人自定义功能,帮助工程师快速将机器人适用于各种仿真场景。

工程师可直接在机器人模型上自定义复杂零部件,包括附件、刀具、外部轴等;同时平台提供了机器人运动机构定义和高级运动控制器功能,在设置参数的过程中,基于沉浸式环境,工程师可快速示教机器人作业动作和逻辑,以确定机器人是否满足作业规格要求。

在定义运动机构的过程中,平台支持集成刚性和柔性两种运动方式,对于柔性运动,则可用于机器人管线包的设置和运动模拟。

工程师通过定义机器人任务,并设置任务间的关联关系来编制复杂机器人作业过程;在编制过程中,基于系统提供的机器人智能示教功能,工程师可动态设置机器人参数、定义机器人运动轨迹,并可定义机器人高级作业逻辑和I/O信号,基于沉浸式虚拟环境体验机器人真实动态作业过程。

图2-机器人示教

同时3D体验平台具备完善的机器人离线编程能力,工程师在机器人作业模拟的过程中可快速进行离线编程,将经过优化和验证的机器人程序传递到车间。平台支持使用高级控制逻辑和I/O程序,支持使用本机的机器人语言工具进行程序编辑,并可结合使用生产运动参数进行程序的转换。3D体验平台支持Fanuc、Kuka、ABB等20余个品牌机器人后置程序的转换,同时支持基于VB.Net定制转换器,大大提高了机器人程序员的编程效率。同时由于将编程工作由生产端提前至虚拟验证端,使得机器人程序准确性和可用性有了质的飞跃,生产周期也大大缩短。

03、多专业机器人仿真与离线编程

工业机器人作业除了搬运、处理、施工外,以自动化焊接、喷涂、铆接等为主。3DEXPERIENCE平台支持工程师定义机器人专业化作业参数和场景(如定义焊枪类型、设置焊接参数、定义焊缝等),基于针对作业目标的专业化作业要素驱动机器人仿真验证,同时输出离线程序,导入到现场机器人单元使用。

以弧焊为例,3D体验平台支持基于焊接产品的几何设计自动生成弧焊焊接路径,同时焊接路径易于编辑。在定义无干涉焊接路径时,可以综合考虑多个变量,包括关节配置、机器人设备和工作单元布局。工程师除了定义常规的机器人运动轨迹外,可以设置弧焊参数(包括起弧、收弧、摆焊、寻位等参数的设定),而后基于设置好的弧焊参数配置,创建机器人任务,并通过智能示教进行进一步焊接仿真工作,仿真验证完成后进行离线程序输出并发送至现场机器人工位。

其他作业类型,3D体验平台均支持完善的机器人仿真与离线编程功能。如点焊(或钻、铆接),系统支持钻、铆枪以及伺服枪的选择和作业,支持定点操作的夹具点定义,基于焊点快速生成机器人轨迹等。

图3-典型专业机器人仿真与离线编程

04、从虚拟到现实——虚拟联调

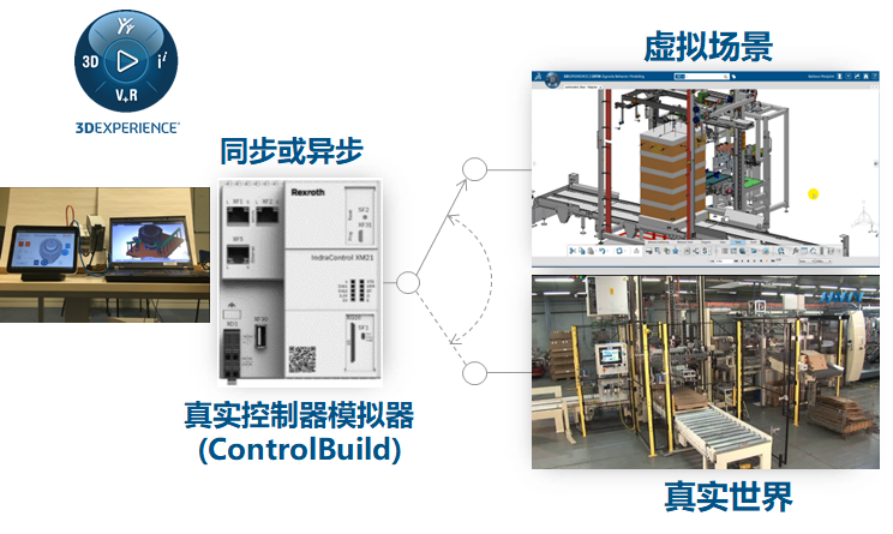

在机器人仿真的基础上,3D体验平台支持机器人虚拟联调,提供与PLC和SCADA系统相连接的数字化实时虚拟产线仿真场景,帮助工程师虚拟地执行测试、验证、优化和确认机器人生产活动,支持在生产前进行完整的模拟和验证。通过虚拟联调,工程师可将机器人真实作业场景和虚拟仿真场景连接,用于机器人控制场景和方案的设计,并优化产线布局和优化验证机器人离线程序、节拍和作业路径。

图4-3D体验平台虚拟调试

3D体验平台支持工程师测试和调试所有程序(机器人,夹具,AGV…),验证I/O和HMI运行状态,并通过在虚拟模型中创建临界状态来测试安全性。通过虚拟联调,可验证PLC程序、机器人程序、电气/气动逻辑、生产速率等自动化生产要素。

基于3D体验平台,工程师可进行多PLC的调试作业,包括创建虚拟PLC,连接多品牌实际PLC,软件在环,硬件在环,且系统支持多种程序编程语言、多种PLC通讯协议。同时,3D体验平台支持复杂产线多控制信号联调,包括多级别虚拟调试(设备/工位/产线),以及虚实双向交互控制。

图5-复杂产线多控制信号联调

根据实例验证,通过3DEXPERIENCE平台虚拟联调,企业可显著减少现场调试时间,减少产线搭建时的错误和返工,并提升产线质量和可靠的PLC代码,同时验证多个方案并取得最优解。

近年来,采用有限元软件计算评估发动机缸体强度,已经成为各大发动机设计单位在设计阶段的主要手段。通过有限元分析明确缸体的危险位置,有针对性的改进设计,避免重复性试验验证,可以大幅度缩短设计周期,节约时间成本、人力成本、资源成本等。下期精彩内容《Abaqus发动机缸体疲劳试验模拟分析,大幅缩短产品研发设计周期》敬请关注。

走进成都恒睿

●15年专注于三维数字化产品研发管理领域,为制造业提供专业化、标准化和高水平信息化管理系统解决方案,管理咨询以及相关培训认证和项目合作等服务

●致力于为客户提供基于SOLIDWORKS、SIMULIA的产品研发一体化解决方案,帮助企业提升设计效率,缩短产品研发周期和降低成本

●积累了CAD/CAE/PDM等相关领域丰富的行业经验,企业用户成功案例遍布各个领域

●形成以"产品开发+技术服务+成功实施"模式为制造业企业提供数字化设计、制造及管理解决方案

●服务地区:四川、重庆、云南、贵州

其他人 • 都在看

撰稿:成都恒睿

免责声明:本号所有转载的文章遵循原作者的版权声明和标注原则(原文出处、图片、视频来源等),仅供学习、交流、参考使用,如所载内容有不实或侵权请于发布之日起15日内联系删除。投稿、合作、申请原创转载(白名单)请在后台留言,获得我方授权后发布均须注明作品来源。

028-86126146

info@cdcx.net

https://www.cdcx.net

四川省成都市高新区天韵路28号曙光国际大厦A-2026-2028

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)