装备制造业承担着为国民经济各部门提供生产工具、带动相关产业发展的重任,也被认为是“工业的心脏”和“制造业的脊梁”。装备制造业即“生产机器的机器制造业”,对于企业来说,其生产的产品是一台设备,如机床、测试设备等;或是一条产线,如汽车自动化生产线、家电自动化生产线等。

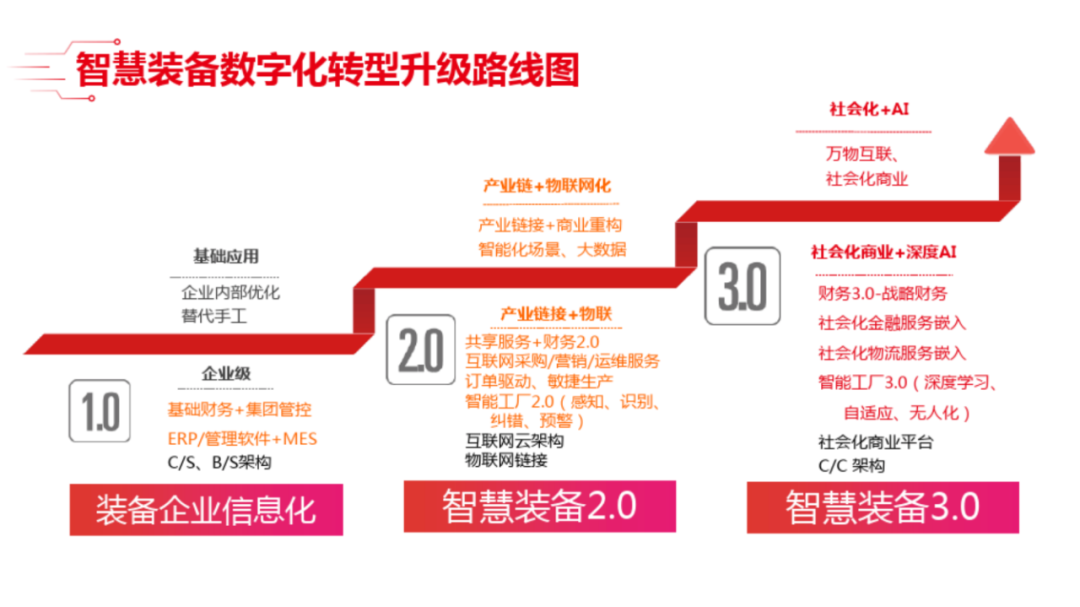

在竞争日益激烈的背景下,装备制造行业企业需要提供的产品具有更短的交货期、更高的质量、更强大的功能,同时伴随全球数字化、智能化及物联网发展的浪潮,对产品的个性化、智能化要求也越来越高,这给装备制造行业企业的研发和制造都带来了巨大的挑战,数字化转型势在必行。

而装备制造企业的产品,大多是种类多、非标多、小批量、个性化定制生产,并且制造技术及工艺复杂。由于装备制造业的行业特点,多数企业面临着设计变更多、生产管控复杂、项目管理难度高、成本管理难等挑战。因此,如果能成功地进行数字化转型,其收益也更加显著。

一、装备制造业发展困境

1、市场与销售管理环节

项目型制造居多,按单生产,市场需求难以预测;行业产能分散、供需关系倾斜买方等因素造成企业开源难等。

2、研发设计工艺环节

按单改型或设计,边设计边生产,需求不确定、变更频繁、并且产品结构复杂,BOM层级多,零部件多,研发项目管理繁杂导致开发周期不可控、设计标准化与需求个性化的冲突、样件开发测试成本高等。

3、计划协同环节

牛鞭效应、需求的季节性变化等原因导致供应链不稳定;上下游计划协同差导致库存周转慢、资金占用高等。

4、采购管理环节

采购订单履行环节的不透明导致生产计划交付难以保障;外购产品质量高风险;外协管理失控等。

5、仓储管理环节

物料种类多,半成品、外购件出入库频繁,对库存准确率要求高;项目制物料变更导致物料呆滞多。

6、质量管理环节

人员、原材料、设备、工艺、环境多因素对工序质量的影响耦合,要因分析困难,且无有效质量控制手段。

7、生产管理环节

产品结构复杂,零部件众多,工序多且长,OTD周期长,管控点众多且复杂,制造过程不透明,导致运营执行难度非常大;人、机混合以及自动化程度差异导致的节拍、制程周期不稳定等。

8、售后服务环节

现场施工管理混乱;零配件短缺等因素导致设备排障周期长;设备运维高成本、恶劣环境等。

装备制造企业数字化转型升级解决方案,从企业管控到业务现场、从数字化规划到实施落地的“端到端”,打通规划、运营和系统三层架构,助力企业开展数字化转型诊断、分析、治理和建设,使企业形成生产制造的完整管理闭环,为企业提供设计制造一体化、生产协同一体化、过程管控一体化和设备集成一体化管理,以数字化、智能化为信息化建设与转型目标,帮助企业全方位提升生产管控效率,助力企业稳健迈向智能制造新时代。

二、装备制造业数字化转型解决方案

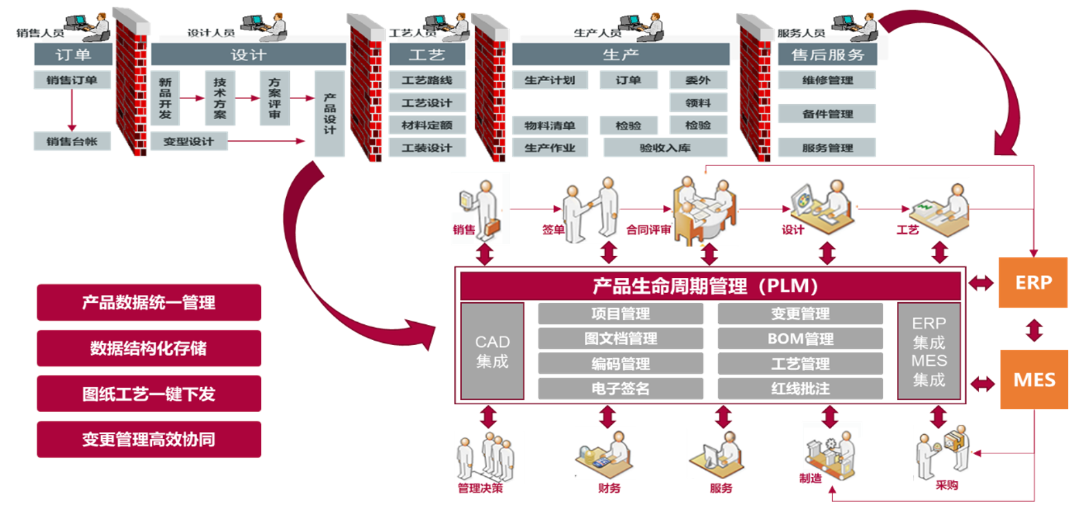

1、设计制造一体化

装备制造业的产品设计,核心痛点是非标设计多、产品标准化率低,设计质量问题重复发生、对工程师技能要求高等。解决这类问题的核心应重点关注设计质量与设计效率,如何大幅度压缩设计周期,提高设计质量,是我们价值落地的出发点。

通过PLM系统实现产品技术文档、加工工艺数字化管控、实现设备生产过程、加工工艺参数、质量标准的统一管理。通过与ERP系统集成,将前端技术数据传递给下游,实现技术与生产的一体化管理。

以某企业为例,其业务是机器人系统交钥匙工程,有数十名以上研发设计人员对应各种非标机构/设备设计。项目最后为客户制定设计标准与规范,建立企业设计库,最后形成参数化快速系统,使项目平均设计工时由667小时减少至405小时,设计工时下降40%,图纸交期缩短两周。

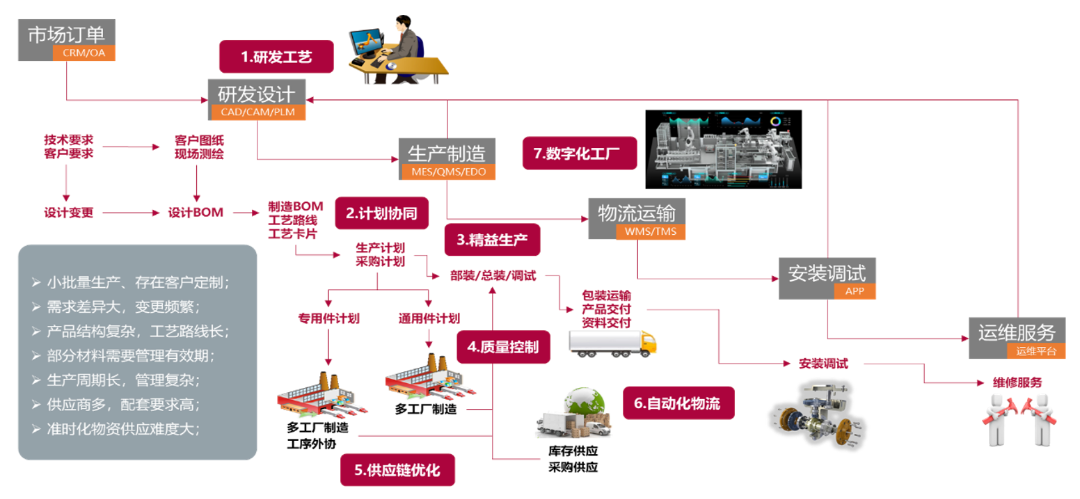

2、生产协同一体化

企业需要构建一个数字化平台,将生产、供应链、研发、销售等各个业务环节整合在一起。这个平台应该具备数据采集、存储、处理、分析和可视化等功能,能够实现数据的共享和协同。对业务流程进行优化,包括生产计划、物料管理、质量管理、物流管理等环节,通过数字化手段,可以实现业务流程的自动化和智能化,提高生产效率和产品质量。

通过ERP、APS、WMS、MES有机结合,实现订单允诺、订单齐精确排产、管控物料需求、生产执行、智能调度、生产配料完工入库的协同作业。强化生产协同,实现生产协同一体化,包括人机料法环等要素的紧密链接,更科学、准确进行计划、生产现场、资源分配的安排与调度管理,加强生产各环节协同,提高各部门各系统间的协调指挥能力。

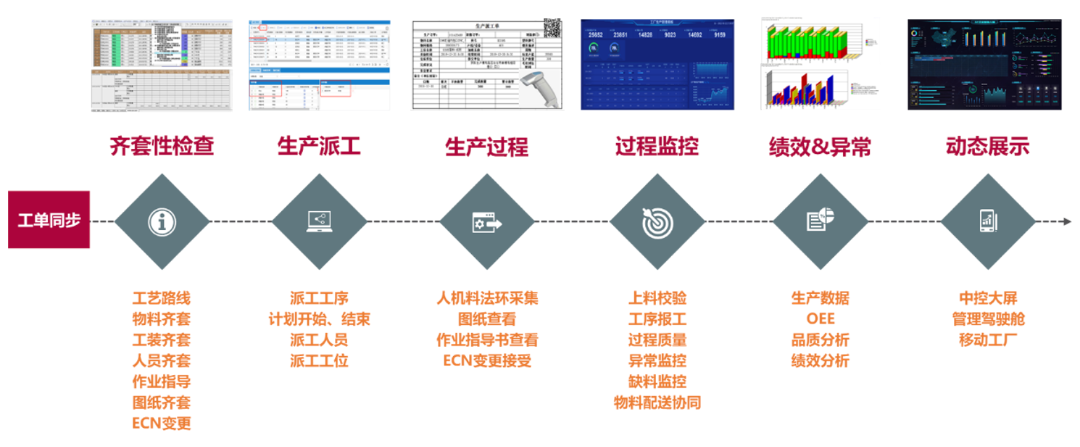

3、过程管控一体化

供应商管理作为企业最具风险的管理问题之一,来料不及时、来料品质不良等问题不仅会导致企业的采购、质检、仓管及排产等人工成本上升,还会导致生产成本上升、客户投诉与流失等一系列问题。

拉通生产制造各环节流程,利用工业平板、手持设备采用扫码作业,或者通过工业手环与自动化设备结合等方式实现生产大数据的采集、传输及精准分析,实时监控各工序进度和实现动态调度,快速处理预警问题,实现精益化生产管控和业务的精准化协同。

以国内某机器人上市企业为例,图纸设计完成之后需要及时投入生产,面对1500+图纸、200+供应商,采购和供应商都面临巨大的工作量。此前在传统的纸单+电话+邮件模式下,难以有效把控供应链生产进度,给管理工作带来很多困惑。

我们以标准化的理念,在用户和供应商之间建立信息化管理体系。通过数据链全流程管控申请-询价-制单-发货-收货-质检等各环节,降低人工成本,提升管理效率。采购工作在保证工作量的前提下,整体采购效率提升90%,整体采购预算达成率提升至95%以上。

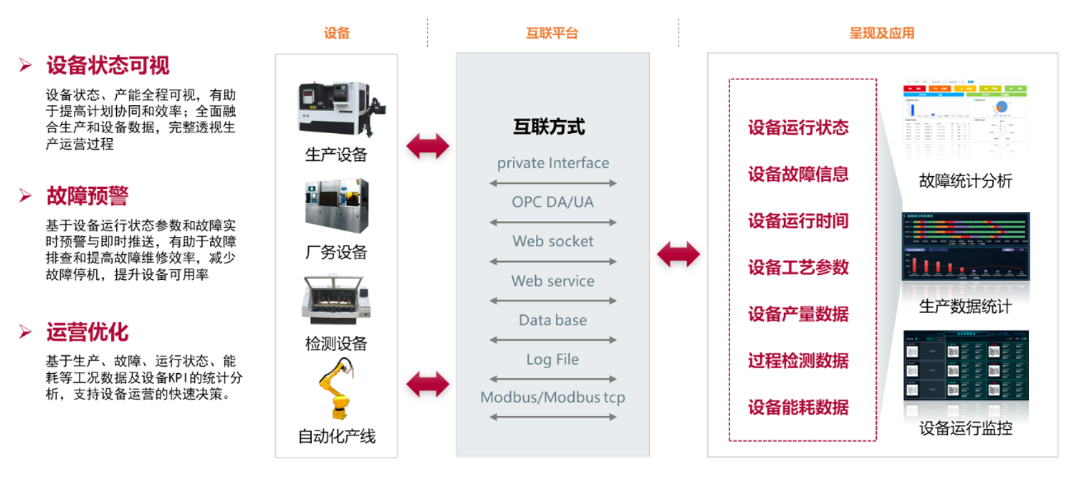

4、设备集成一体化

核心设备/部件故障管理,其中涉及到的面很多,如设备互联、生产监控、预测运维、OEE提升等。与自动化设备或工业机器人的集成,基于设备生产实绩、检测实绩的在线采集,异常监控,实现生产过程管控与设备运营管理的统计分析,实现设备预防性维护,备品备件,工装刀具等管理,NC程序管理。

以某客户为例,客户需要对车间生产进行设备数字化改造。在进行调研沟通后,决定先对客户24台机床和6台机械手的核心部件(设备主轴、进给轴等)进行预测性运维实施,作为试点应用场景,提前3个月预测出主轴后轴承存在潜在隐患,生产效率提升15%,使客户真正实现精准投入,快速见效。

数字化的转型是企业一次变革,涉及到组织、业务流程、文化理念等多维度转变,是一项系统性工程,不是一蹴而就。

我们提出“1+1+N”的服务模式:

一场咨询培训形成转型共鸣:针对企业的中高层,进行数字化转型方法的培训与咨询,统一认识。

一次诊断评估把脉企业痛点:精准识别企业当前阶段主要的问题点与薄弱环节,并提供整体规划、分阶段实施建议方案。

N个具体场景实施,实现企业价值落地:解决企业当前最急需、迫切的1-2个应用场景,快速见效。

美国学者约瑟夫·派恩和詹姆斯·吉尔摩曾在《体验经济》中指出:“体验事实上是当一个人达到情绪、体力、智力甚至是精神的某一特定水平时,意识中所产生的美好感觉;并且,当体验展示者的工作消失时,体验的价值却弥留延续。当企业有意识地以服务为舞台,以商品为依托,使消费者融入其中时,体验经济也就产生了。”下期精彩内容更新《全面升级,达索系统体验BIM协同平台3DEXPERIENCE》,敬请关注。

走进成都恒睿

●15年专注于三维数字化产品研发管理领域,为制造业提供专业化、标准化和高水平信息化管理系统解决方案,管理咨询以及相关培训认证和项目合作等服务

●致力于为客户提供基于SOLIDWORKS、SIMULIA的产品研发一体化解决方案,帮助企业提升设计效率,缩短产品研发周期和降低成本

●积累了CAD/CAE/PDM等相关领域丰富的行业经验,企业用户成功案例遍布各个领域

●形成以"产品开发+技术服务+成功实施"模式为制造业企业提供数字化设计、制造及管理解决方案

●服务地区:四川、重庆、云南、贵州

其他人 • 都在看

撰稿:成都恒睿

免责声明:本号所有转载的文章遵循原作者的版权声明和标注原则(原文出处、图片、视频来源等),仅供学习、交流、参考使用,如所载内容有不实或侵权请于发布之日起15日内联系删除。投稿、合作、申请原创转载(白名单)请在后台留言,获得我方授权后发布均须注明作品来源。

028-86126146

info@cdcx.net

https://www.cdcx.net

四川省成都市高新区天韵路28号曙光国际大厦A-2026-2028

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)